回転成形

弊社は1962年米国より技術導入したハイスラー回転成形法により、ダイライトタンク、ケミドラムの製造販売を開始し、日本に初めて回転成形をスタートさせました。 以来、その拡充に努める一方、自社設計の成形機を開発し、回転成形品としては我が国での最大容量50,000L(50M3)タンクを始めとして、コンテナー、各種容器類、産業機器部門、レジャー用品等、他の成形法では真似できない大型製品を広範な分野に送り出しています。

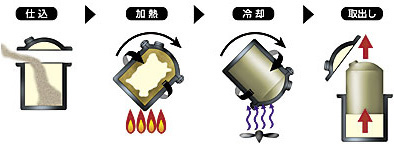

回転成形法

粉末成形法のひとつで、熱可塑性の粉末樹脂材料を金型内に入れ、加熱炉の中で360°回転させながら、型の内面に材料を均等溶融させ、冷却固化して成型品を得る方法です。

回転成形の特徴

-

1.射出成形、ブロー成形では、成形機の型締圧力に対応するため、金型自体に機械的強度が必要で、大型化により金型製作費が高くなりますが、回転成形では、金型に機械的圧力がかからないため、他の成形方法に比べ、安価に製作できます。

-

2.金型の製作日数が短く、金型重量も軽量です。回転成形金型には、板金・鋳造・電気鋳造・機械加工、これらを組み合わせた製作方法があります。お客様の製品に適した金型製作方法を提案させていただきます。

-

3.大容量の製品が製造可能です。FRP成形以外では、最も容量の大きい製品に対応できる成形方法です。当社最大製品50,000L(50m3)タンクは、国内では当社が初めて大型回転成形機を導入し開発しました。

-

4.原料交換が容易で色替えも簡単です。他の成形方法では、押出機や射出成型機内に材料が残るため、色替えに時間を要しますが、回転成形法の場合、開いた金型内に材料を投入するシンプルな成形方法のため、金型を清掃し、投入材料を変更することにより、簡単に色替えが行えます。

-

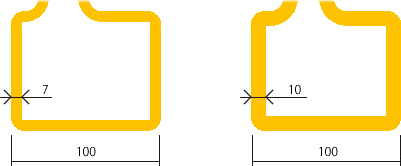

5.製品の肉厚変更が同一金型で可能です。同一形状であるが、使用用途により強度を上げるため肉厚を厚くしたいなどの場合、材料の投入量を変更することにより対応が可能です。

-

6.ブロー成型やプレス成形の場合、元材を引き延ばすため、コーナー部分は薄くなる傾向がありますが、回転成形の場合、コーナー部分が厚くなる特徴があり、応力が集中しやすいコーナー部が他の成形方法に比べ丈夫に成形できます。タンク等の製品には最も適した成形方法です。

-

7.射出成形、ブロー成形、プレス成形では、成形時に樹脂に圧力を加えて成形するため、内部応力が残留する傾向がありますが、回転成形は、金型内面に徐徐に樹脂を積層していく成形方法で、樹脂自体に圧力を加えません。他の成形方法に比べ内部に応力が残留しにくく、ストレスクラックを起こす可能性が低い特徴があります。

-

8.複雑な形状に対応可能です。図のような複雑な形状にも対応が可能です。

(注:金型構造の制約により対応が不可能な形状もあります。個別製品の成形可否につきましては、お問い合わせください。)

-

9.製品への金属部品のインサート成型にも対応。ナット、ネジ等の金属部品を一体で成形することも可能です。

ナットのインサート例

配管用メスネジのインサート例

-

10.後加工にも対応しております。樹脂溶接や融着により、ノズルや吊り金具などを取付けることが可能です。

吊り金具

融着ノズル

-

11.当社クールボックスのように、回転成形品の内部にウレタンを発泡させることにより、保温機能を保持させることも可能です。

クールボックス

断面

-

12.小ロットにも対応可能です。射出成形やブロー成形に比べ少ないロットで対応いたします。製品の大きさ、形状により最小ロットがことなりますので、詳しくはお問い合わせください。

関連項目